变换催化剂B112

| 联系人: | 刘总 |

|---|---|

| 手机: | 13386366358 |

| 电话: | 0536-3371388 |

| 传真: | 0536-3371328 |

| 邮箱: | lqtfkj@163.com |

| 留言咨询 更多信息 | |

| 分享: |

|

产品介绍

B112型中温变换催化剂

本产品执行化工部技术标准,基本组成是以氧化铁,主要助催化剂为氧化铬氧化钾,另外还加入数种其他成分。催化剂的主要性能如下:

形状:圆柱形片剂

颜色:棕褐色

直径:φ(9.0~9.5)

长度: 5~7毫米

堆比重:1.4~1.6kg/L

比表面:~50米2/克(还原后)

使用温度范围:290~500℃

正常操作温度:300~480℃

二、用途及特点

本产品使用于一氧化碳和水蒸汽生成二氧化碳和氢气变换反应的催化剂,适用于气体脱硫条件较差,含硫化氢和有机硫化物偏高的合成氨厂。该催化剂可在常压和加压条件下使用。

具有下列特点:

1、低温活性好:在260℃即有明显活性,一段进入温度300~320℃就能获得较高的转化率,短暂停车后再开车易恢复正。

2、良好的抗硫性能。可以在含硫化物(以硫化氢计1.5g/Nm3)的情况下使用。

3、水蒸汽消耗低,工厂使用明显,可比使用B106型节约蒸汽25~50%。

4、在0.7~1.3Mpa加压系统中使用,空速范围可达600~1000h-1,甚至更高些。

5、机械强度好。

三、反应原理和催化剂质量检测标准

1、反应原理

一氧化碳和水蒸汽的变换反应,须在催化剂的作用下,才能迅速进行。

CO+H2OƒCO2+H2 △H=-9.84千卡

上式是一个可逆的放热反应,因此,在工厂生产中为了减少蒸汽的用量和提高一氧化碳的变化率,就须适当降低反应温度。而一氧化碳变换的操作温度是由所使用的催化剂的活性温度范围决定的。在催化剂的活性温度范围内,既要考虑提高一氧化碳的转化率,也要考虑反应须有足够快的速度。所以实际生产上通常在变换反映的初期,维持较高的操作温度,使反应能较快进行,原料气中大部分一氧化碳在这一阶段被变换掉,而在反映后期,则适当降低操作温度,使反应平衡向右移动,提高一氧化碳的转化率。

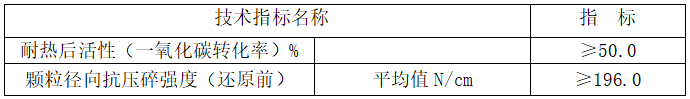

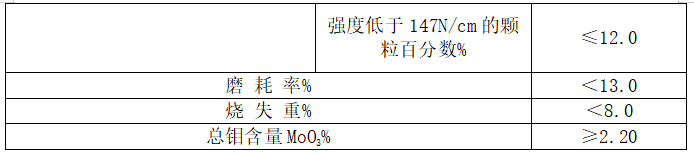

2、实验室质量检验指标

B112型一氧化碳中温变换催化剂技术指标:

技术指标

四、装填方法和注意事项

催化剂装填质量的好坏直接影响到床层阻力和气流分布,影响催化剂的效能的发挥,所以催化剂的装填甚为重要。

1、装填前,首先除净变化炉内的一 切杂物。

2、在装填前,应先确定好变换炉各段催化剂的装填体积和高度,并在炉内先标出催化剂的装填高度尺寸。

3、装填前,在炉箅上面应先铺上一层耐火球和铁丝网,然后再装填催化剂。

4、装填前应对催化剂进行全 面检查,如发现有粉尘应过筛除去。

5、装填催化剂时应从尽量低的高度轻轻倒入炉内,颗粒自由落下高度低于0.5米。

6、在装填过程中,催化剂应分散铺开,不能集中倾倒成堆,以免床层各部分松紧不一而影响气流均匀分布。

7、装填过程中操作人员严禁在催化剂上踩踏,防止钯催化剂踩碎,使床层松紧不一,为了避免直接踩踏催化剂,应在床层上面垫好木板,人在木板上操作。

8、催化剂装填好后,用木板刮平,在覆盖一层铁丝网和耐火球。

9、催化剂容易吸收空气中的水分,吸潮后会影响催化剂的活性和强度,故不宜过早将催化剂装入炉内,一般在开车前一至两天内装炉。并在装炉完毕后封好变换炉进出口,以防其他气体进入变换炉内使催化剂受潮。

10、装催化剂时,操作人员应穿戴好工作服及劳保防护用品。

五、开车-升温还原

催化剂升温还原的好坏,直接影响到催化剂的使用效果,因此对催化剂的升温还原须十分重视

1、升温

⑴ B112型CO中温变换催化剂的升温介质可采用空气,过热蒸汽,氮气和煤气发生炉的吹风气等。

⑵ 升温速度和恒温阶段阶段。

⑶ 一般常温~120℃,可控制在60℃/小时;到120℃恒温适当时以使催化剂能较好的脱水,并缩小床层个点温差。120~250℃可控制升温速率30℃/h,当催化剂升温到预定的还原温度以后,恒温适当时间。让床层各点的温度趋近以后,在开始还原。

在升温之前;各厂应根据具体情况,预先确定方案,制定出升温还原操作规程。

⑷ 由于催化剂经高温以后,活性和强度会受到损害,所以升温介质的温度不应超过500℃。过热蒸汽须在床层温度升到比该压力下露点温度20℃以上才能使用。对于常压系统则须在床层温度升高到150℃,不然会造成冷凝。

2、还原

⑴B112型催化剂通常在200~250℃就能与CO和H2起还原反应所以采用惰性气循环升温的工作,在床层温度达到200℃时,就可逐渐配入蒸汽和还原性气体对催化剂进行还原。

⑵ 采用空气直接升温法的工厂,升温过程中要尽可能设法减少轴向温差,当床层最低温处达到150℃以后可改用过热蒸汽升温,同时置换系统空气,当床层温度达到200~250℃,系统中的O2含量低于0.2%,即可配入原料汽还原催化剂。

⑶ 催化剂的还原反应

3Fe2O3+CO=2 Fe3O4+CO2 △H=-12.14千卡

3Fe2O3+H2=2 Fe3O4+H2O △H=-2.3千卡

这两个反应都是放热反应,特别是第 一个反应热相当大,因此催化剂的还原操作须十分慎重,要严格控制CO的含量,一般开始由0.5%、1.0%、2.0%依次慢慢增加,配入原料气后要增加分析次数,整个还原过程须密切注意床层温度变化情况,并及时调整蒸汽与原料气的比例,控制升温速度,防止温度猛涨现象。若发现温度急剧上升,则应立即减小或完全切断原料气,同时,通入大量蒸汽降温。

采用空气升温的工厂,如果还原前蒸汽置换不彻 底,很容易造成温度猛涨的事故,因为已还原的催化剂又可能重新氧化。

4Fe2O3+O2ƒ6Fe2O3 △H=-111千卡

氧化反应热很大,往往会造成温度猛涨而无法控制的局面,甚至把催化剂烧毁,所以系统置换排氧须彻 底。

如果升温还原气体中氧含量过高,也同样会引起催化剂温度猛涨的事故。

⑷催化剂在还原过程中温度须低于正常操作最高温度。

B112型催化剂的最高还原温度一般控制低于400℃。当催化剂温度达到允许的最高还原温度时,保持数小时,待温度平稳,分析放空气中CO含量和各,即可认为还原完毕,以后,可逐渐增加原料气和蒸汽量,转入正常生产,属加压操作的,,则应慢慢提升压力,防止提压过快,造成温度急剧上升。

⑸ 催化剂还原时,须同时加入蒸汽,以防催化剂被氢气过度还原生成金属铁。

Fe3O4+4H2ƒ3Fe+4H2O △H=-33.31千卡

金属铁能促使一氧化碳和氢气生成甲烷,并可能使一氧化碳发生歧化反应,积碳与催化剂上。

3、旧催化剂再使用时,开车方法同新催化剂一样。

六、正常操作及使用条件

工业生产中,CO变换过程的正常操作条件的选择,是由工艺设计要求和催化剂本身的性能来决定的,为了维护催化剂的正常操作,一般需要控制的要点包括:

⑴催化剂床层的温度; ⑵蒸汽比例; ⑶气体空速; ⑷饱和塔循环水总固体含量;⑸操作压力;⑹原料气中的氧含量;⑺喷喷淋液的水质等。

1、正常操作控制指标

根据实验室对B112催化剂性能的测定和一些工厂的实际使用经验,推荐B112催化剂的正常操作控制指标如下:

进变换炉气体温度:290~340℃;正常操作温度:300~480℃.最高允许温度: 500℃水蒸汽/半水煤气(体积)≥0.6;干气空速:常压300~500h-1;加压(>0.7Mpa)600~1000h-1;原料气中含硫(以H2S计):≥1.5g/Nm3;原料气中含O2≤0.5%;饱和塔循环水中总固体:<500ppm。新催化剂使用初期的活性比较好,所以开始使用的温度要尽量控制低一些,以延长使用寿命,以后,随着活性的逐渐衰退,再慢慢提高操作温度。

2、毒物和杂物的影响

通常进入变换炉的蒸汽和原料气中往往含有“硫、磷、砷、氯等毒物以及灰尘、焦油、无机盐等杂质。会造成催化剂中毒和阻碍催化剂空隙,影响催化剂活性。硫砷氯等与催化剂接触。引起催化剂严重中毒,灰尘、炭黑、无机盐等会沉积在催化剂的表面和间隙,阻碍气体与催化剂接触。影响催化剂效能的发挥。因此,原料气的洗涤、除尘、饱和塔循环总固体等须严加控制。要特别注意水质,防止碳酸钠和氯化钠随蒸汽带入系统,进入变换炉。

七、停 车

1、临时停车

因停水、停气、停电等原因造成临时停车,变换催化剂不需作特殊处理。停补蒸汽后,只把系统的进出口阀门关闭,保持炉温,维护系统正压,防止空气漏入。

临时停车时,如床层热点不低于400℃(热点),可以不必重补升温,用低空速直接开车,然后随温度的升高而逐渐加大空速,如果停车时间较长,炉温下降的较多,则应开电加热炉重新升温。

2、长期停车

长期停车一般包括催化剂的降温、氧化、卸出等步骤。

⑴ 氧化降温

一般采用蒸汽,以每小时50℃的温降速率,将催化剂床层温度降至200℃左右,在慢慢往蒸汽中配入空气,使催化剂氧化,气体中氧含量由0.5%开始,逐步增加,催化剂氧化时,温度会逐渐升高,须注意温升情况,及时调节空气与蒸汽比例,防止发生温度猛升,氧化最高温度不得超过300℃,氧化操作一段时间后,如炉温不在升高或上升很慢,则可逐步加大空气量,直至通入大量空气,炉温将至150℃时停通蒸汽,再单独用空气降至50℃以下,才能打开卸料孔,卸出催化剂。

⑵ 不氧化降温

有惰性气体(氮气)的工厂,长期停车时催化剂可以不进行氧化,保持还原态,降温方法:先用蒸汽以每小时50℃的降温速度,将催化剂降至200℃以下,改用惰性气体循环降温至50℃以下,再试通少量空气,若温度没有回升,则可逐渐加大空气量,吹一段时间后,打开卸料孔卸出催化剂。

须指出⑴由于B112型催化剂在使用中容许原料气中含硫量较高,因此,停车前须用蒸汽吹扫,让催化剂床层中的硫化物解析,否则卸出时容易引起燃烧。

⑵还原态的催化剂是一种引火物,和空气接触易被氧化,剧烈氧化会失火,所以须低于50℃才允许接触空气。

八、保管和维护

为了避免催化剂在运输和贮运过程吸潮和碰撞而破碎,产品采用金属桶气密包装,搬运过程中要小心轻放,不得滚动摔打,运输、贮存都要注意防潮。

旧催化剂若还要再使用,停车卸出后应分段过筛、气密包装,妥善保管。